Hydrogène : quelles solutions de stockage pour rendre concrète son utilisation ?

Nos articles signatures • 11/12/2025 • 8 min

On entend souvent dire que l’hydrogène est le carburant du futur. Mais ce futur se heurte à une interrogation très concrète : comment le stocker sans danger, sans consommer trop d’énergie, et sans occuper une place gigantesque ?

L’équipe de recherche, dirigée par Thierry Grosdidier – expert Unys, Professeur des universités / HDR au laboratoire LEM3 (Université de Lorraine – CNRS) – tente d’apporter des éléments de réponse à cette question. Avec lui, on découvre un monde où les métaux deviennent des éponges à hydrogène, et où la déformation des matériaux change littéralement leur efficacité à stocker l’énergie. Bienvenue pour une plongée dans la matière, au cœur de la transition énergétique.

- Énergie

Hydrogène : un gaz difficile à stocker

Le sujet de l’hydrogène dépasse largement la simple question du stockage d’un gaz très léger : c’est un enjeu technique, environnemental et même sociétal. L’hydrogène, c’est le vecteur énergétique de demain. Sauf qu’il faut bien le stocker quelque part

, explique le Pr. Thierry Grosdidier.

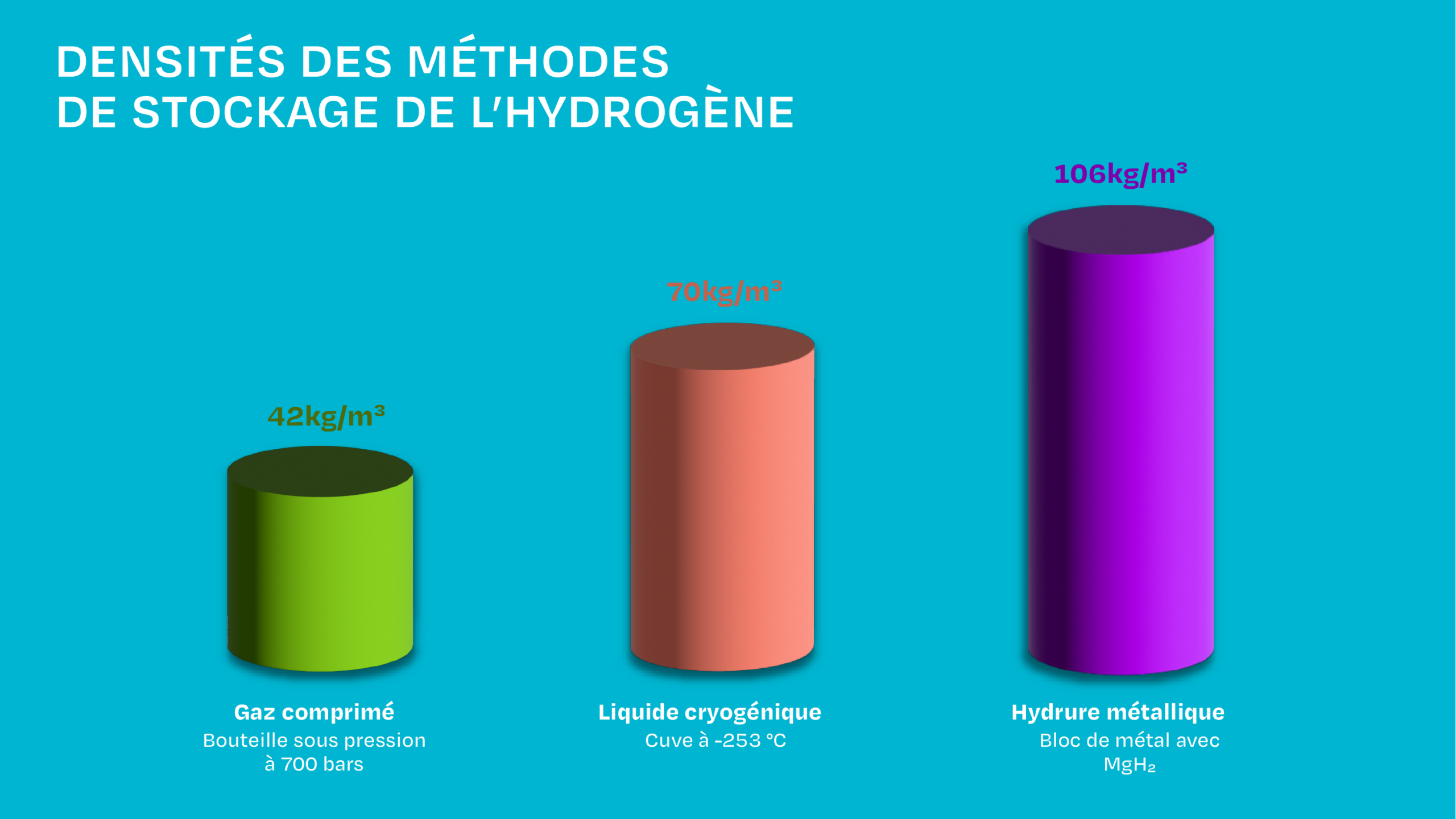

Le problème est simple sur le papier, mais vertigineux dans la pratique. À pression ambiante, 1 kg d’hydrogène gazeux occupe un volume de 11000 litres. Un sacré réservoir, l’équivalent d’une cabine d’ascenseur ! Alors oui, on peut comprimer ce kilo de gaz à très haute pression – 700 bars, comme dans la Toyota Mirai – où il n’occupera plus que 24 litres ou bien encore le liquéfier, pour qu’il n’occupe plus que 14 litres. Mais pour qu’il passe à l’état liquide, et qu’il soit utilisable comme carburant dans les réservoirs des fusées Ariane, il faut le refroidir jusqu’à -253 °C. Mais tout cela coûte cher. Très cher. En énergie, en infrastructures, en sécurité.

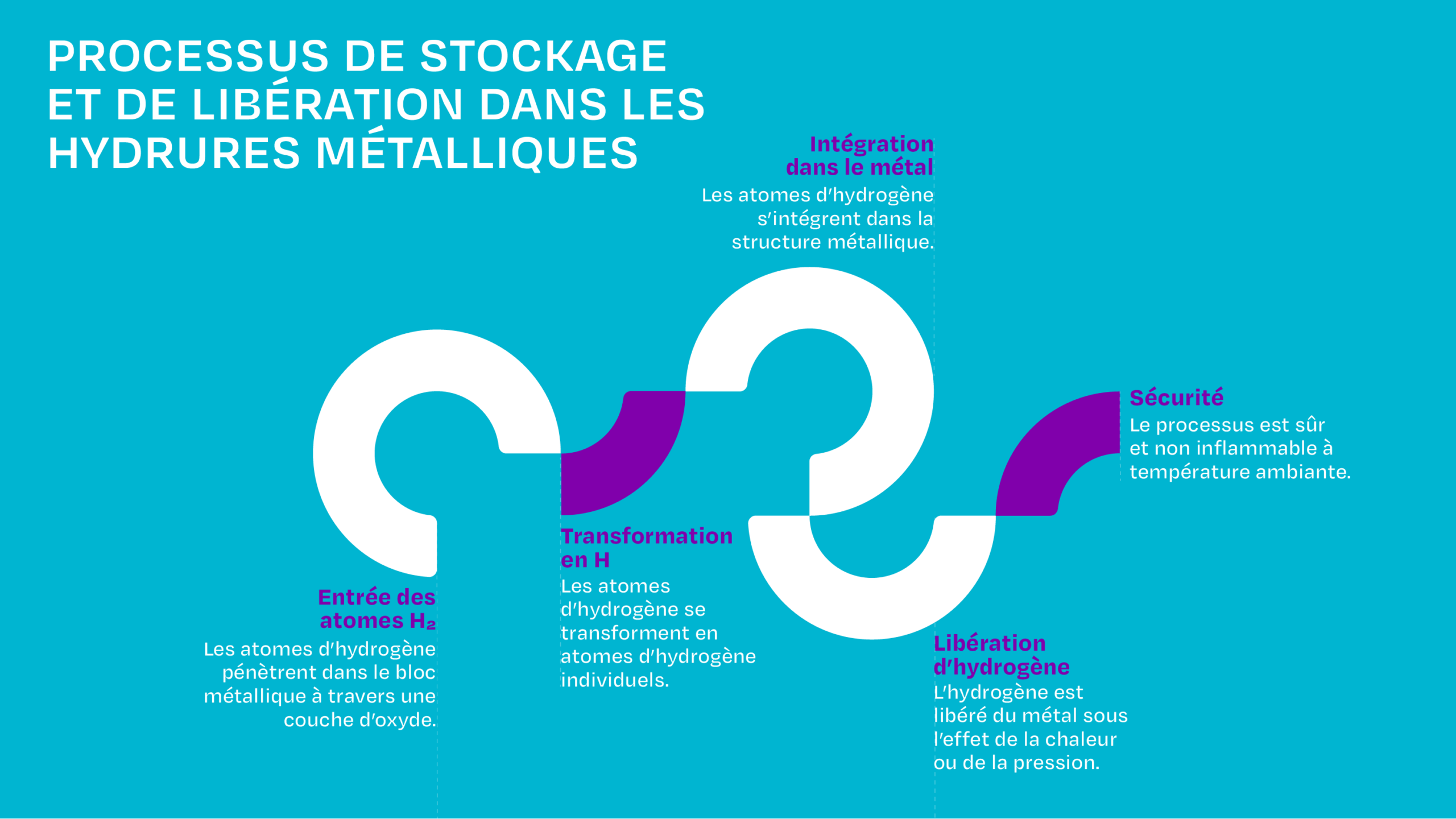

L’idée est simple : stocker l’hydrogène directement dans la structure atomique d’un métal. Comme si l’on glissait les atomes d’hydrogène entre les pages d’un livre métallique

, sourit-il. Une comparaison qui n’a rien de farfelu !

De la tôle à l’éponge énergétique : des matériaux capables d’absorber l’hydrogène à température ambiante

Les matériaux utilisés sont des métaux qui sont capables d’absorber l’hydrogène pour former des hydrures métalliques. Ce sont des alliages qui vont se transformer en présence d’hydrogène à une température que l’on souhaite proche de l’ambiante. Ils vont ainsi stocker l’hydrogène puis le relâcher sur demande, en modifiant simplement la pression et/ou la température. Un procédé propre, sûr et réversible.

Le magnésium, grâce à sa capacité massique élevée, ses réserves abondantes et son coût relativement modique, a capté l’attention des chercheurs. L’hydrure de magnésium, par exemple, a une capacité de stockage volumique de 106 kg d’hydrogène par mètre cube. C’est plus que dans l’hydrogène liquide, qui plafonne à 70 kg/m³ !

Oui, mais voilà : que ce soit pour absorber l’hydrogène ou pour le relâcher, le magnésium réagit lentement. La transformation nécessite des températures élevées, proches de 250 °C et cela limite les applications potentielles. Notre objectif, c’est de faire descendre ces températures et d’accélérer les cinétiques de transformation

, explique le Pr. Thierry Grosdidier.

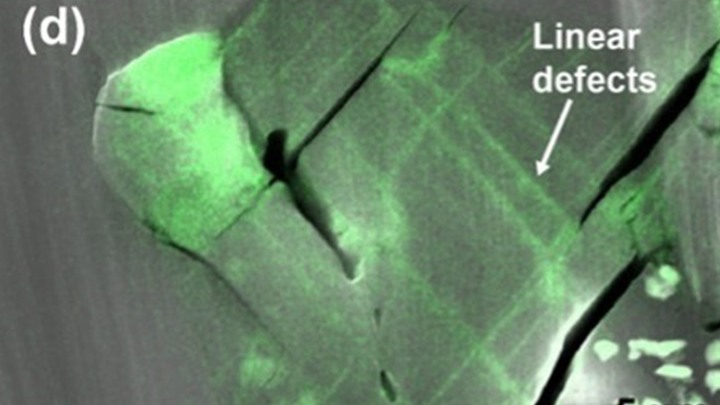

Pour cela, son équipe utilise ses compétences en métallurgie, en transformation de phases et les moyens mis en œuvre au LEM3 autour de la déformation plastique sévère. En déformant la matière, en la comprimant, en la frottant, on peut changer sa structure interne. Le but ? Obtenir une matière nanostructurée, c’est-à-dire un métal dont la structure interne a été modifiée à l’échelle du nanomètre – un milliardième de mètre – pour y créer des chemins de diffusion plus faciles pour le passage de l’hydrogène qui vont accélérer les transformations.

Photo de microscopie électronique montrant les défauts de structure, qui vont constituer des chemins de diffusion, dans les matériaux hydrurés. Image extraite de la thèse d’Adrien Heinzelmeier soutenue en 2024.

Déformer les matériaux : une solution pour mieux stocker l’hydrogène ?

Plusieurs techniques sont explorées pour réussir à déformer les matériaux. Les procédés d’hyperdéformation (déformation plastique sévère) tels que l’ECAP (Equal Chanel Angular Pressing)ou le HPT (High Pressure Torsion) conduisent à une nanostructuration extrême et sont ainsi très en vogue d’un point de vue académique. Ils offrent la possibilité de synthétiser des matériaux massifs (non pulvérulents), facilement transportables et non inflammables au contact de l’air. Toutefois, même s’ils permettent de fabriquer des « matériaux modèles », ces procédés n’ont toutefois que peu de potentiel au niveau industriel car les volumes de matériaux produits sont très faibles. Et le Pr. Thierry Grosdidier d’insister : Les chercheurs ayant un souci applicatif s’intéressent aussi à des procédés générant des déformations moins sévères mais à potentiel quantitatif plus élevé comme le grenaillage ou le forgeage

.

Le grenaillage est une technique qui consiste à bombarder la surface du métal avec de petites billes pour la durcir et la structurer. C’est un peu comme passer la matière au marteau piqueur à l’échelle nanométrique. On modifie la couche d’oxyde en surface et on facilite la réaction avec l’hydrogène.

C’est spectaculaire, efficace, et relativement industrialisable.

À Metz, le laboratoire LEM3 collabore avec d’autres équipes, comme l’Institut Néel de Grenoble, pour tester le forgeage dynamique. Une méthode de déformation rapide à chaud, qui permet d’obtenir une structure cristallographique propice à la réaction avec l’hydrogène. Le tout avec une capacité de production bien supérieure.

Une recherche qui se construit dans le réel

Derrière les chiffres et les matériaux, il y a une trajectoire. Celle du Pr. Thierry Grosdidier, métallurgiste passé des matériaux pour l’aéronautique, le spatial ou le nucléaire aux blocs métalliques capables de stocker l’hydrogène. J’ai travaillé sur certains métaux utilisés au sein des moteurs du Rafale ou de la fusée Ariane, mais aussi sur des aciers très techniques utilisés par exemple dans les centrales nucléaires. Et puis il y a cinq ou six ans, ces compétences m’ont permis de m’ouvrir à une nouvelle voie : transformer la matière pour en optimiser les propriétés dans le cadre d’un développement énergétique plus durable.

Et il n’est pas seul dans cette aventure. Dès le départ, il a bâti cette recherche en réseau. Le Japon, la Chine, le Canada : chacun apporte sa pièce au puzzle. Dans son bureau comme en salle de manipulation, la science reste une affaire de mains, d’équipe, de terrain. Et si les applications sont encore en devenir, l’enjeu, lui, est bien réel : créer des matériaux concrets, robustes, qui pourront un jour, par exemple, assurer, à grande échelle, la motorisation de trains, de bateaux ou même apporter une énergie verte à un ensemble d’immeubles.

Changer l’opinion des Français sur l’hydrogène grâce au stockage solide

L’un des enjeux majeurs, c’est l’acceptabilité du grand public. Les gens ont peur de l’hydrogène. 35 % des Français craignent l’explosion d’un réservoir, selon une enquête de France Hydrogène

. Et pour cause : l’image du gaz comprimé, des réservoirs sous pression, ou du liquide cryogénique n’est pas rassurante.

Mais le stockage solide change la donne. On peut poser un bloc d’hydrure sur la table, l’observer, essayer de l’enflammer même : il ne se passe rien

. Ce n’est plus un gaz inflammable et potentiellement dangereux : c’est un métal stable, qui ne libère l’hydrogène que sous des conditions précises que l’on contrôle.

Pour le Pr. Thierry Grosdidier, cette sécurité est un argument majeur pour démocratiser l’usage de l’hydrogène. C’est même l’un des seuls moyens de stocker de très grandes quantités d’hydrogène de manière écologique et sans danger

.

Quel avenir pour le stockage solide de l’hydrogène ?

Cette recherche est encore récente, mais elle avance vite. La piste du stockage solide s’affirme. C’est une filière naissante. Il faudra encore du temps pour l’industrialiser, mais les bases sont là

.

Et si demain, nos voitures, nos maisons, nos appareils stockaient l’énergie non plus dans des batteries au lithium, mais dans des blocs métalliques qui respirent l’hydrogène ? Ce jour-là, on imagine bien la satisfaction d’une équipe de chercheurs qui, à force de déformer le métal, aura contribué à changer notre rapport à l’énergie. Ce n’est plus une promesse d’avenir lointain. C’est une technologie qui se construit, ici, maintenant.

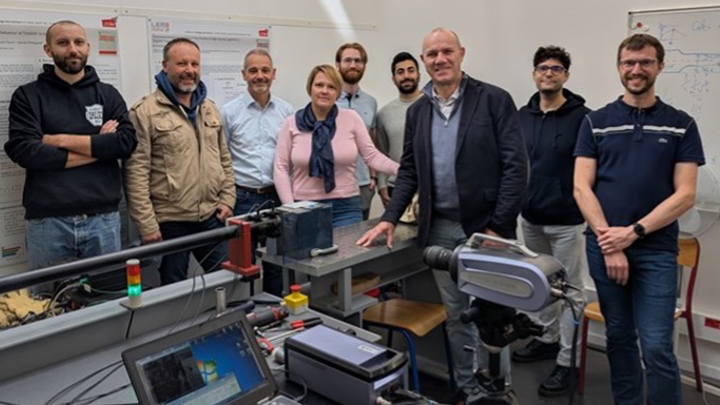

Le Professeur Thierry Grosdidier, et les membres de l’équipe travaillant sur la thématique « hydrogène » au LEM3, devant la machine de forgeage rapide. La caméra permet d’enregistrer l’impact de l’outil de forgeage frappant le matériau à plus de 30 m/s.

Sources

K Edalati, E Akiba, WJ Botta, Y Estrin, R Floriano, D Fruchart, T Grosdidier, Z Horita, J Huot, HW Li, HJ Lin, A Révész, MJ Zehetbauer, Impact of severe plastic deformation on kinetics and thermodynamics of hydrogen storage in magnesium and its alloys, Journal of Materials Science & Technology 146, 221-239 (2023)

Edalati, K. et al. Severe plastic deformation for producing superfunctional ultrafine-grained and heterostructured materials: An interdisciplinary review. Journal of Alloys and Compounds 1002, 174667 (2024).

Massion, R., Wen, J., Allain, N. & Grosdidier, T. Utilisation de la déformation plastique de métaux afin d’optimiser des hydrures pour réservoirs à hydrogène sous forme solide.CNRIUT 2025 Bayonne-Pays Basque, 2025

M Novelli, K Edalati, S Itano, HW Li, E Akiba, Z Horita, T Grosdidier, Microstructural details of hydrogen diffusion and storage in Ti–V–Cr alloys activated through surface and bulk severe plastic deformation, International Journal of Hydrogen Energy 45 (8), 5326-5336, 2020

T Grosdidier, M Novelli, L Weiss, Surface severe plastic deformation for improved mechanical/corrosion properties and further applications in the bio-medical and hydrogen sectors, Materials Transactions 64 (8), 1695-1708, 2024

J Wen, P de Rango, N Allain, L Laversenne, T Grosdidier, Improving hydrogen storage performance of Mg-based alloy through microstructure optimization, Journal of power sources 480, 228823, 2020.

J Wen, P de Rango, N Allain, M Novelli, T Grosdidier, L Laversenne, In situ observation and kinetic modeling of the fundamental mechanisms underlying hydrogen sorption in forged Mg–Mg2Ni composites, International Journal of Hydrogen Energy 94, 1160-1173, 2024